Metode Pengemasan Mana yang Terbaik

The best packaging method depends on your product, budget, sustainability goals, and shipping requirements. Berikut adalah beberapa metode kemasan umum dan kasus penggunaan terbaiknya:

1Kotak Keramik.

✅Yang terbaik untuk:Pengiriman, e-commerce, ritel, barang rapuh.✔Keuntungan:Kuat, ringan, customizable, dapat didaur ulang.️Kontra:Tidak tahan air, bisa besar.

2Poly Mailers (Lapisan Plastik).

✅Yang terbaik untuk:Pakaian, barang ringan, barang ringan.✔Keuntungan:Ringan, tahan air, hemat biaya.️Kontra:Tidak ramah lingkungan (kecuali biodegradable), kurang perlindungan.

3Bubble Mailers.

✅Yang terbaik untuk:Elektronik kecil, buku, barang-barang rapuh tapi ringan.✔Keuntungan:Pembersih ekstra, ringan.️Kontra:Limbah plastik, bukan untuk barang berat.

4Rigid Boxes (Kotak Kemasan Mewah).

✅Yang terbaik untuk:Produk high-end (kosmetik, teknologi, perhiasan).✔Keuntungan:Premium look, kuat, melindungi dengan baik.️Kontra:Mahal, lebih berat untuk pengiriman.

5Shrink Wrap.

✅Yang terbaik untuk:Mengumpulkan produk, mengamankan pallet.✔Keuntungan:Aman, tahan cuaca.️Kontra:Limbah plastik, membutuhkan aplikasi panas.

6Paket vakum.

✅Yang terbaik untuk:Makanan, pasokan medis, mengurangi jumlah.✔Keuntungan:Memperpanjang umur simpan, kompak.️Kontra:Membutuhkan mesin khusus.

7Kaca atau Plastik Jar / Botol.

✅Yang terbaik untuk:Cairan, makanan, kosmetik.✔Keuntungan:Dapat digunakan kembali, bagus untuk merek.️Kontra:Berat, pecah-pecah (kaca).

8Kemasan Berkelanjutan (Biodegradable/Compostable)

✅Yang terbaik untuk:Merek ramah lingkungan.✔Keuntungan:Mengurangi dampak lingkungan.️Kontra:Sering lebih mahal.

Mana yang terbaik untuk Anda?

Pengiriman e-commerce?→ Corrugated boxes or poly mailers.

Barang rapuh?→ Kardus double-wall + bubble wrap.

Produk mewah?→ Rigid boxes with foam inserts (kotak kaku dengan sisipan busa).

Ramah lingkungan?→ Recycled cardboard atau compostable mailers.

Apakah Anda ingin rekomendasi berdasarkan produk tertentu?

Bagaimana cara kerja mesin pengemas otomatis?

Sebuahmesin pengemasan otomatisdirancang untuk mengemas produk secara efisien ke dalam wadah, bungkus, atau kantong dengan intervensi manusia minimal. mesin ini banyak digunakan di industri seperti makanan, farmasi, kosmetik,dan logistikBerikut ini adalah rincian umum tentang cara kerja mereka:

1. Makanan Produk

Produk dimasukkan ke dalam mesin secara manual, melalui sabuk pengangkut, atau melalui sistem otomatis (misalnya, lengan robot, pengumpan getar, atau hopper).

Untuk produk butiran atau cair (seperti keripik, bubuk, atau minuman),sistem pengisianmengukur jumlah yang benar.

2. Pengolahan Bahan Kemasan

Mesin memuat bahan kemasan, yang bisa:

Kantong/kantong pra-dibuat(untuk makanan ringan, kopi, dll.)

Film roll-fed(untuk flow wrap, shrink wrap, atau sealing vakum)

Kontainer kaku(botol, toples, atau kotak)

3. Membentuk & Mengisi (jika berlaku)

Untuk kemasan fleksibel (kantong/kantong):

Filmnya dilepas dari gulungan dan dibentuk menjadi kantong.

Produk ini disalurkan ke kantong yang terbentuk.

Untuk wadah pra-dibuat (botol/kaleng):

Kontainer-kontainer tersebut secara otomatis ditempatkan, diisi, dan disegel.

4. Penutup & Penutupan

Penutup panas, penutup perekat, atau pengelasan ultrasonik digunakan untuk film plastik.

Tutup, tutup, atau segel induksi diterapkan untuk kemasan kaku.

5Pelabelan & Kode (Opssional)

Label, barcode, tanggal kedaluwarsa, atau nomor batch dicetak dan ditempelkan.

6. Kontrol Kualitas (Fleksibel)

Beberapa mesin termasukalat pemeriksaan berat, detektor logam, atau sistem penglihatanuntuk memastikan penyegelan dan pelabelan yang tepat.

7. Pengeluaran & Pengelompokan

Paket yang sudah jadi dibuang ke dalam sebuah konveyor atau disortir ke dalam kotak untuk dikirim.

Jenis Mesin Kemasan Otomatis

Vertical Form-Fill-Seal (VFFS)Membuat kantong dari gulungan dan mengisinya (misalnya, keripik, kopi).

Bentuk-isi-segel horisontal (HFFS)- Digunakan untuk barang seperti permen atau makanan beku.

Pengisi Botol & CappersUntuk cairan (air, sampo, saus).

Mesin kartoning️ Memasukkan produk ke dalam kotak yang sudah dilipat sebelumnya (misalnya, sereal, obat).

Vakuum & Gas Flush SealersUntuk makanan segar untuk memperpanjang umur simpan.

Otomatisasi & Kontrol

Penjelasan tentang Mesin Pengemasan dan Cara Memilih Mesin yang Tepat

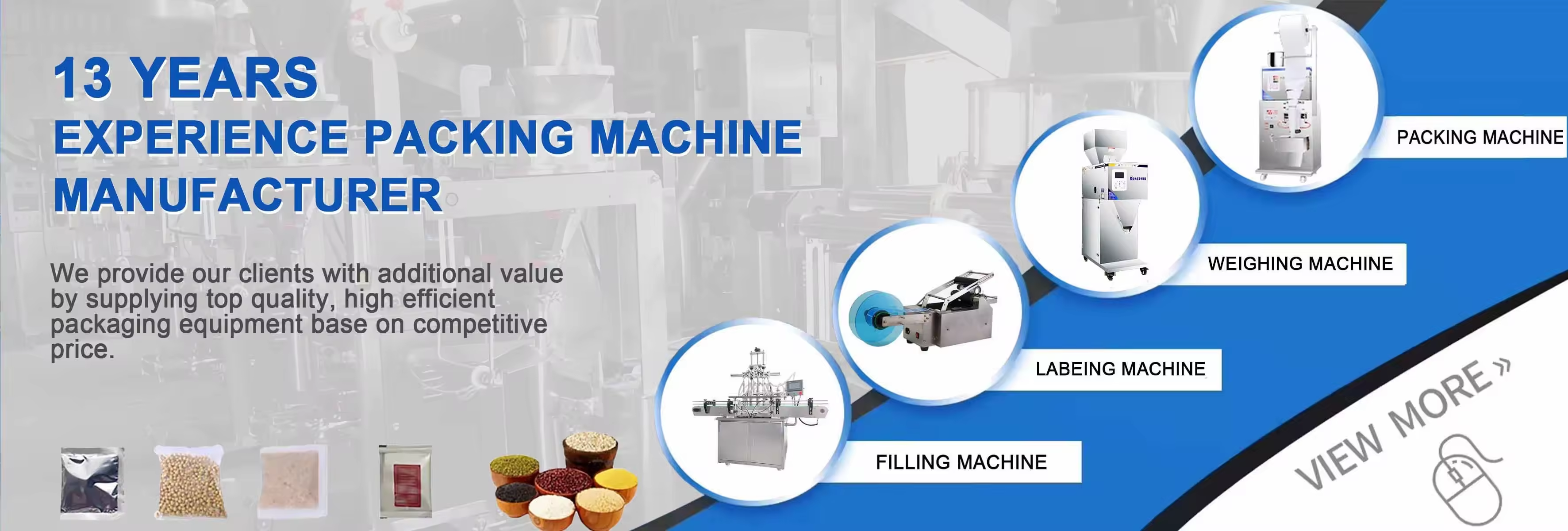

Mesin pengemas mengotomatiskan proses pengemasan produk, menawarkan efisiensi, konsistensi, dan penghematan biaya bagi bisnis. Dengan berbagai jenis yang tersedia, memilih yang tepat bergantung pada beberapa faktor. Berikut adalah panduan komprehensif:

Jenis Mesin Pengemas

1. Mesin Pengisi

Pengisi cairan: Untuk minuman, minyak, kosmetik

Pengisi bubuk: Untuk tepung, rempah-rempah, farmasi

Pengisi butiran: Untuk kacang-kacangan, biji-bijian, barang-barang perangkat keras

2. Mesin Penyegel

Penyegel panas: Untuk kantong dan kantong plastik

Penyegel induksi: Untuk tutup wadah

Penyegel vakum: Untuk pengawetan makanan

3. Mesin Pembungkus

Pembungkus aliran: Untuk permen batangan, makanan ringan

Pembungkus susut: Untuk kotak, kemasan multi

Pembungkus regang: Untuk muatan palet

4. Mesin Pelabelan

Pemberi label sensitif tekanan

Pemberi label selongsong

Sistem cetak dan tempel

5. Mesin Karton

Karton vertikal: Untuk kotak sereal, farmasi

Karton horizontal: Untuk barang yang lebih besar

Cara Memilih Mesin Pengemas yang Tepat

1. Karakteristik Produk

Ukuran, bentuk, dan berat

Kerapuhan (membutuhkan penanganan lembut)

Keadaan fisik (cair, bubuk, padat)

2. Persyaratan Produksi

Kecepatan keluaran (unit per menit/jam)

Ukuran batch (produksi kecil vs. besar)

Kebutuhan skalabilitas di masa mendatang

3. Bahan Kemasan

Jenis bahan (plastik, kaca, logam)

Apa itu Mesin Pengemas Pengisian Cairan?

Mesin pengemas pengisi cairan adalah perangkat otomatis yang mengisi produk cair ke dalam wadah seperti botol, tong, atau kantong sesuai dengan jumlah yang ditetapkan, dan banyak digunakan dalam industri seperti makanan dan minuman, bahan kimia sehari-hari, farmasi, dan bahan kimia. Berikut adalah pengantar detail:

Prinsip Kerja

Pengangkutan Cairan: Cairan diangkut dari tangki penyimpanan ke katup pengisi melalui pemompaan, gravitasi, atau tekanan udara.

Penempatan Wadah: Wadah diposisikan secara akurat di bawah lubang pengisi oleh sistem silinder atau motor servo.

Pengukuran dan Pengisian Otomatis: Sesuai dengan metode pengisian (seperti yang dikontrol waktu, berbasis pengukur aliran, atau berbasis penimbangan), katup dikontrol untuk membuka dan mengisi sesuai dengan parameter yang ditetapkan.

Berhenti Otomatis dan Anti-Tetes: Setelah pengisian selesai, katup menutup secara otomatis, dan desain anti-tetes mencegah residu cairan.

Klasifikasi Utama

Berdasarkan Prinsip Pengisian:

Mesin Pengisi Tekanan Atmosfer: Mengisi dengan gravitasi cairan di bawah tekanan atmosfer, cocok untuk cairan viskositas rendah, bebas gas seperti susu.

Mesin Pengisi Tekanan: Mengisi di bawah tekanan lebih tinggi dari tekanan atmosfer, termasuk pengisian tekanan sama dan pengisian tekanan diferensial, cocok untuk cairan yang mengandung gas seperti bir.

Mesin Pengisi Vakum: Mengisi di bawah tekanan lebih rendah dari tekanan atmosfer, dengan struktur sederhana dan rentang adaptasi viskositas yang luas, cocok untuk minyak dan sirup.

Berdasarkan Jenis Operasi: Dapat dibagi menjadi mesin pengisi cairan otomatis penuh dan mesin pengisi cairan semi-otomatis. Yang pertama memiliki tingkat otomatisasi yang tinggi dan dapat menyelesaikan serangkaian proses seperti pengangkutan wadah, pengisian, dan penutupan; yang terakhir memerlukan bantuan manual untuk beberapa operasi.

Berdasarkan Bahan Pengisi: Dapat dibagi menjadi mesin pengisi cairan konvensional untuk cairan viskositas rendah seperti air, mesin pengisi cairan kental untuk cairan viskositas tinggi seperti madu, mesin pengisi cairan korosif untuk bahan kimia seperti disinfektan, dan mesin pengisi cairan steril untuk farmasi dan bidang persyaratan kebersihan tinggi lainnya.

Komposisi Struktural

Biasanya mencakup sistem pengiriman cairan, sistem kontrol pengisian, perangkat pengukuran, sistem penempatan wadah, dan platform operasi cerdas. Beberapa mesin pengisi canggih juga dilengkapi dengan fungsi seperti penutupan, pelabelan, dan pengkodean.

Keuntungan

Produksi Efisiensi Tinggi: Siklus pengisian otomatis cepat, yang dapat sangat mengurangi waktu operasi manual dan cocok untuk produksi berkelanjutan dalam jumlah besar.

Dosis Akurat: Dilengkapi dengan perangkat pengukuran presisi tinggi, kesalahan pengisian dapat dikontrol dalam ±0,5%.

Kompatibilitas Kuat: Mendukung berbagai bentuk botol, kapasitas, dan wadah bahan, dan operasi penggantian spesifikasi nyaman.

Operasi Sederhana: Mengadopsi antarmuka operasi PLC + layar sentuh, penyesuaian parameter intuitif, dan karyawan dapat dengan mudah belajar dan memulai.

Bidang Aplikasi

Dalam industri makanan dan minuman, digunakan untuk mengisi air mineral, jus, minyak, dll.; dalam industri kimia sehari-hari, digunakan untuk mengisi cairan cucian, sabun mandi, dll.; dalam industri farmasi, digunakan untuk mengisi cairan oral, sirup, dll.; dalam industri kimia, digunakan untuk mengisi minyak pelumas, cat, dll.

Contoh Peralatan

双头全自动活塞式液体灌装机: Seperti yang ditunjukkan pada gambar berikut, ia memiliki dua kepala pengisi sinkron, yang dapat dengan cepat dan akurat mengisi cairan viskositas tinggi. Bagian yang bersentuhan dengan bahan terbuat dari baja tahan karat 316L, dan ia memiliki fungsi seperti anti-tetes dan penghitungan.

Bagaimana Mesin Pelabelan Pengemasan Bekerja !

AMesin Pelabelan Kemasanadalah perangkat yang dirancang untuk secara otomatis menempelkan label (aplikatif, sensitif tekanan, atau jenis lainnya) ke berbagai permukaan kemasan, seperti botol, kotak, kaleng, toples, atau kantong.Operasinya menggabungkan presisi mekanis, teknologi sensor, dan sistem kontrol untuk memastikan label diterapkan secara akurat, konsisten, dan efisien.

Komponen Inti

Sebelum menyelam ke dalam prosesnya, bermanfaat untuk mengetahui bagian-bagian kunci yang memungkinkan penandaan:

Sistem pasokan label: Menyimpan gulungan label (biasanya gulungan label pada lembaran belakang, disebut liner).

Mekanisme pemisahan label: Mengupas label dari lapisan mereka (untuk label sensitif tekanan).

Pita pengangkut: Mengangkut paket melalui mesin ke stasiun pelabelan.

Sensor: Mengidentifikasi keberadaan, posisi, atau ukuran paket untuk memicu penandaan.

Mekanisme aplikasi: Menempelkan label pada kemasan (misalnya, kuas, rol, atau blowers).

Panel kontrol/PLC: Memungkinkan operator untuk menyesuaikan pengaturan (posisi label, kecepatan, dll.) dan memantau proses.

Proses Kerja Langkah demi Langkah

Aliran kerja yang tepat dapat sedikit bervariasi berdasarkan jenis mesin (misalnya untuk permukaan datar, botol silinder, atau bentuk tidak teratur), tetapi langkah-langkah umum adalah:

Pengangkutan Paket

Paket (misalnya, botol, kotak) dimasukkan ke dalam mesin melalui sabuk pengangkut. Kecepatan sabuk disinkronkan dengan komponen lain untuk memastikan pergerakan yang lancar.

Panduan atau rel yang dapat disesuaikan pada konveyor menyelaraskan paket, membuat mereka berada di tengah atau diposisikan secara seragam untuk mencegah salah selaras selama label.

Deteksi & Sinkronisasi

Sensor(misalnya, sensor fotoelektrik atau ultrasonik) mendeteksi kedatangan paket di stasiun pelabelan.

Sistem kontrol menghitung kecepatan dan posisi paket untuk memastikan label diterapkan pada saat yang tepat (sinkronisasi antara kecepatan konveyor dan pakan label).

Pemanfaatan & Pemisahan Label

Untuklabel sensitif tekanan(tipe yang paling umum), label roll berputar, memberi makan lapisan (lampin belakang) melalui serangkaian rol.

Apelat peling(sebagian tepi yang tajam) menyebabkan lapisan membengkok tajam, memisahkan label dari lapisan.sementara lapisan dibalut ke gulungan untuk dibuang atau didaur ulang.

Untuk label yang tidak lengket (misalnya label yang disegel panas), mesin dapat menggunakan panas atau tekanan untuk menempelkan label secara langsung tanpa lapisan.

Aplikasi Label

Label terpisah ditransfer ke paket menggunakan salah satu dari beberapa metode, tergantung pada bentuk paket dan jenis label:

Aplikasi rol: Sebuah roller karet menekan label pada paket yang bergerak, memastikan kontak penuh (ideal untuk permukaan datar atau sedikit melengkung).

Aplikasi sikat: Sikat lembut mendorong label ke permukaan yang tidak teratur atau rapuh (misalnya, toples kaca dengan kerucut).

Penerapan alat pengembung: Udara terkompresi meniup label ke atas kemasan (digunakan untuk label ringan atau area yang sulit dijangkau).

Aplikasi vakum: Pad vakum mengambil label dan menempatkannya dengan tepat (umum untuk label besar atau berat).

Penghalusan Label (Opssional)

Beberapa mesin dilengkapi rol sekunder atau sikat untuk meluruskan label, menghilangkan gelembung udara dan memastikannya melekat dengan kuat pada permukaan kemasan.

Pemeriksaan Kualitas (Fleksibel)

Mesin canggih dapat mengintegrasikan kamera atau sensor untuk memeriksa label untuk:

Posisi yang benar (misalnya, tidak bengkok atau tumpang tindih).

Kehadiran (tidak ada label yang hilang).

Kualitas cetak (misalnya, kemampuan membaca barcode).

Paket yang cacat dapat ditolak secara otomatis dari conveyor.

Output Produk Selesai

Kemasan berlabel terus di sepanjang conveyor ke tahap produksi berikutnya (misalnya, kartoning, paletisasi, atau pengiriman).

Perbedaan Utama berdasarkan Aplikasi

Mesin pelabelan silinder: Untuk wadah bulat (misalnya, botol, kaleng), menggunakan rol untuk membungkus label di sekitar permukaan melengkung.

Mesin pelabelan permukaan datar: Untuk kotak, kantong, atau wadah persegi.

Mesin pengikat label: Letakkan satu label yang sepenuhnya membungkus wadah (umum untuk botol minuman).

Mesin pelabelan atas/bawah: Tempatkan label di bagian atas atau bawah kemasan (misalnya, kotak elektronik).

Keuntungan

Kecepatan dan efisiensi: Menangani ratusan hingga ribuan paket per jam, jauh lebih cepat daripada penandaan manual.

Keakuratan: Memastikan label diposisikan secara konsisten (kritis untuk branding, kepatuhan peraturan, dan pemindaian barcode).

Fleksibilitas: Mudah diatur untuk ukuran label yang berbeda, bentuk kemasan, dan kecepatan produksi melalui panel kontrol.

Pengurangan limbah: Meminimalkan kesalahan keselarasan label atau kerusakan dibandingkan dengan metode manual.

Singkatnya, mesin pelabelan kemasan merampingkan proses penerapan label, memastikan presisi, kecepatan, dan keandalan yang penting untuk produksi massal di industri seperti makanan dan minuman,obat-obatan, kosmetik, dan logistik.

Apa itu mesin pengisian dan pengemasan cairan listrik?

SebuahMesin pengisian dan pengemasan cairan listrikadalah peralatan otomatis yang digerakkan oleh listrik, yang dirancang untuk mengisi produk cair ke dalam wadah (seperti botol, kaleng, atau kantong) dengan efisien dan menyelesaikan proses kemasan berikutnya.Ini banyak digunakan di industri seperti makanan dan minuman, farmasi, kosmetik, dan kimia, merampingkan produksi barang berbasis cair.

Fungsi Utama dan Proses Kerja

Mesin ini mengintegrasikan beberapa langkah untuk mengubah wadah kosong menjadi produk yang dikemas sepenuhnya.

Pengangkutan Kontainer: Kontainer kosong diangkut ke stasiun pengisian melalui jalur pengangkut.

Posisi dan Penetapan: Perangkat mekanis menyelaraskan dan mengamankan wadah untuk mencegah pergeseran saat pengisian.

Pengisian Cairan: Cairan didistribusikan ke dalam wadah dalam volume yang tepat, yang telah ditetapkan sebelumnya (misalnya, mililiter, liter).

Penuh gravitasi (untuk cairan dengan viskositas rendah).

Penuh tekanan (untuk cairan berbusa atau mudah menguap).

Pengisian vakum (untuk cairan tebal atau kental).

Penghapusan residu: Beberapa mesin membersihkan cairan berlebih dari mulut kontainer untuk menghindari mengganggu penyegelan.

Penyegelan/Tutup: Kontainer disegel dengan menggunakan metode seperti tutup sekrup, penutup pers, atau penyegelan panas (untuk kantong) untuk mencegah kebocoran atau kerusakan.

Pelabelan dan pengkodean (Fleksibel): Label (dengan merek, bahan, atau tanggal kedaluwarsa) ditempelkan, dan rincian produksi (misalnya, nomor batch) dicetak.

Penanganan Produk Selesai: Produk kemasan diangkut ke tahap berikutnya (misalnya, karton, penyimpanan).

Fitur Utama

Otomatisasi Tinggi: Mengurangi tenaga kerja manual, meningkatkan kecepatan produksi, dan meminimalkan kesalahan manusia (misalnya, volume pengisian yang tidak akurat).

Kemampuan penyesuaian: Parameter seperti volume pengisian dan kecepatan dapat dengan mudah dimodifikasi melalui sistem kontrol (misalnya, pemrograman PLC) untuk mengakomodasi berbagai ukuran wadah dan jenis cairan.

Kebersihan dan Keselamatan: Bagian yang bersentuhan dengan cairan seringkali terbuat dari bahan kelas makanan atau kelas farmasi (misalnya, baja tahan karat), memastikan kepatuhan terhadap standar industri (misalnya, FDA untuk makanan,GMP untuk farmasi) dan mudah dibersihkan.

Keanekaragaman: Berurusan dengan cairan dengan viskositas, korosifitas, atau volatilitas yang bervariasi, dari cairan dengan viskositas rendah (air, jus) hingga cairan dengan viskositas tinggi (susu, saus),dan bahkan beberapa cairan yang mengandung partikel (dengan nozel pengisian khusus).

Aplikasi

Makanan & Minuman: Air kemasan, jus, saus kedelai, cuka, minyak goreng, saus.

Produk farmasi: Cairan oral, disinfektan, alkohol medis, farmasi.

Kosmetik & Bahan Kimia Sehari-hari: Sampo, deterjen, produk perawatan kulit, agen pembersih.

Bahan kimia: Pelumas yang dikemas kecil, antibeku, pelapis.

printer inkjet statis terbaru kami

Berita:printer inkjet statis terbaru kami

printer inkjet statis dibandingkan dengan produk serupa di pasar, ia memiliki keunggulan luar biasa yang tak tertandingi dalam hal kinerja, kualitas, penampilan, dll.,dan menikmati reputasi yang baik di pasar. meringkas cacat produk masa lalu, dan terus meningkatkan mereka. Spesifikasi printer inkjet statis dapat disesuaikan sesuai dengan kebutuhan Anda..Produk ini ramah lingkungan, rendah energi, dan tahan lama, membantu pengguna menghemat energi, biaya penggantian serta mengurangi permintaan listrik.

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!